Vermeiden Sie teure Stillstände und sparen Sie Kosten.

Mit der Optalio Monitoring.Suite überwachen Sie Ihre Maschinen in Echtzeit, erkennen Verschleiß frühzeitig und halten Ihre Produktion am Laufen.

Ein Kunde reduzierte Ausfälle um 40 % und sparte 25.000 € jährlich an Wartungskosten.

Ihre Vorteile:

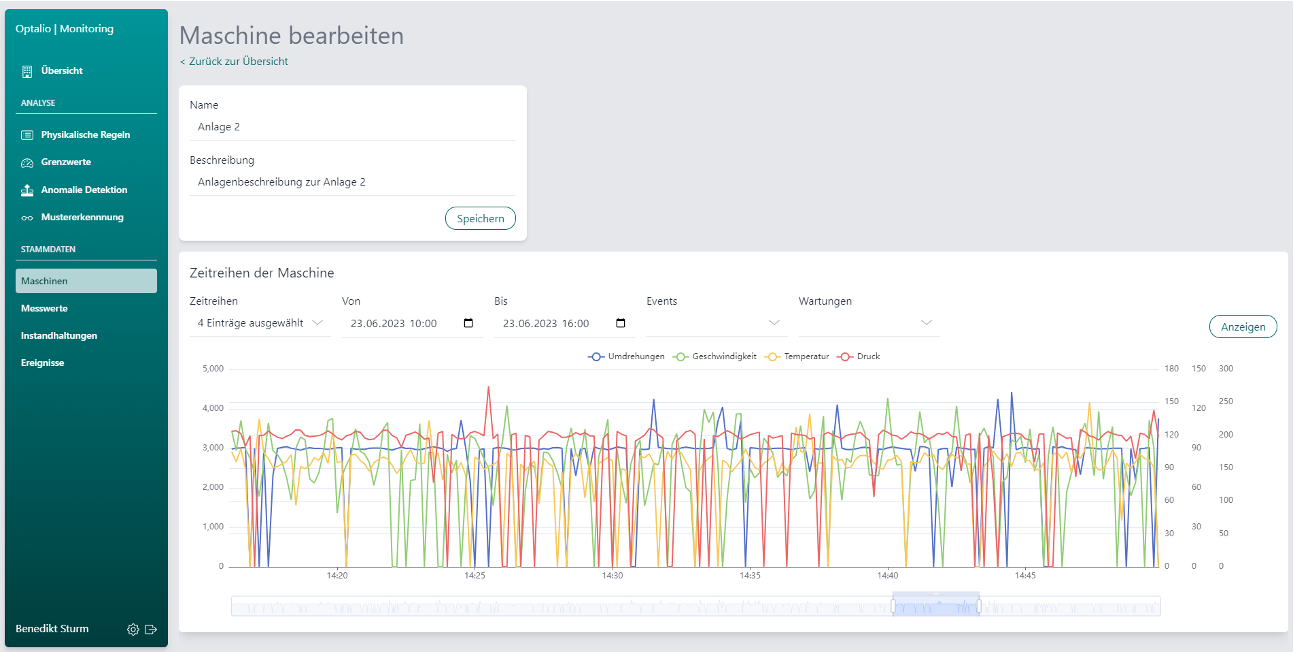

Gibt es bei meiner Maschine Schwankungen bei Drücken oder der Drehzahl? Arbeitet sie in einem angemessenen Temperaturbereich? Wie verhält sich ihr Energieverbrauch? Nach einer Produktionsumstellung kann es zur falschen Kalibrierung einer Maschine kommen, was beispielsweise den Verschleiß erhöht. Grundsätzlich halten Komponenten nicht ewig und müssen irgendwann gewartet oder ausgetauscht werden.

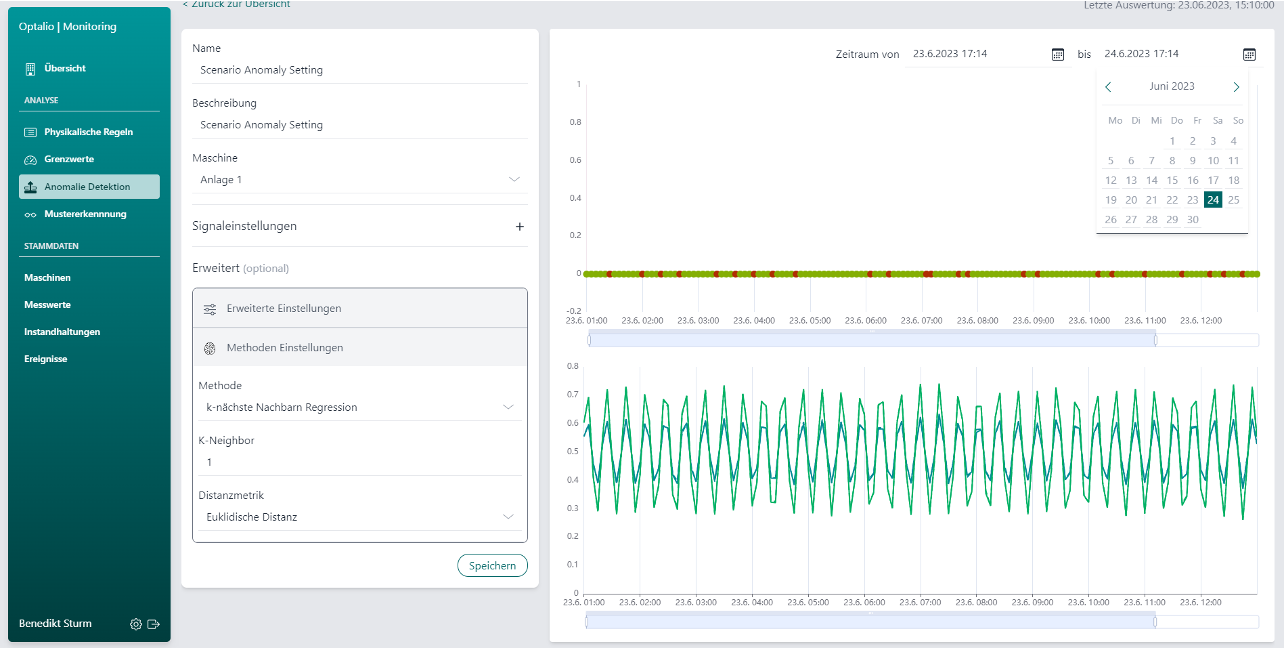

Werden Daten kontinuierlich über einen gewissen Zeitraum gesammelt - beispielsweise über gänginge Schnittstellen wie OPC UA /MQTT oder auch manchmal nachträglich angebrachte Sensorik - lassen sich Anomalien und Muster mittels der Optalio.KI erkennen. Das ist der Grundstein für einen niedrigeren Energieverbrauch, eine vorausschauende Wartung (Predictive Maintenance) oder der Reduktion von ungewollten Ausschüssen.

Unsere Monitoring.Suite sammelt und visualisiert diese Daten in Form von Zeitreihen zur statistischen Auswertung (Mittel-, Min- und Max-Werte, Verteilungen etc.). Legen Sie dazu zusätzlich beispielsweise dynamisch Grenzwerte fest, können Sie feststellen, wie häufig etwa die Temperatur darüber liegt oder wie oft Standardabweichungen über- oder unterschritten werden.

Das verschafft Ihnen einen Überblick, aus dem Sie wichtige Erkenntnisse zum Zustand Ihrer Maschine ziehen können.

Es überrascht niemanden – aus Daten lassen sich neue Erkenntnisse generieren. Doch das ist uns bei Weitem nicht genug. Wir glauben, dass selbst die beste Analyse und der ausgeklügeltste Algorithmus wertlos sind, wenn aus den Ergebnissen keine konkrete Handlung erfolgt. Aus diesem Grund sind unsere Data Science-Expertinnen und -Experten immer darauf fokussiert, messbare Werte für Ihr Business zu erschaffen.

Unsere Monitoring.Suite greift auf diese Daten zurück und kann mittels unserer Machine Learning Power auf der Zeitreihe selbstständig Anomalien erkennen oder Klassifikationen sowie die Einteilung in Cluster vornehmen. Die von uns eigens entwickelte Optalio.KI ist zudem imstande, automatisch Muster festzustellen, um Ausfallprognosen zu machen. Unerwartete Maschinenstillstände sowie nicht gewollte Ausschüsse gehören so der Vergangenheit an.

Beim Wertschöpfungsprozess auf der Basis von Daten gilt das Alles-oder-Nichts-Prinzip: Erst ab einem gewissen Schwellenwert beim Übergang in den Produktivbetrieb entsteht überhaupt erst ein messbarer Wert für das Unternehmen. Wir beschleunigen Ihren Weg zu diesem Ziel.

Je mehr das Thema (oder vielmehr: Die schier unbegrenzte Zahl an Themen rund um) Daten an Prominenz gewinnt, desto verwirrender wird für viele Unternehmen der Dschungel an Möglichkeiten und wirklich effizienten Lösungen. Problem vieler Anwendungen: sie setzen ordentlichen Zugriff bzw. das Vorhandensein von sauberen Daten voraus - wir setzen nur die erste Idee eines Use Cases bei Ihnen voraus, alles andere macht Optalio für Sie.

Die Systemlandschaft in deutschen Fabriken ist in etwa so heterogen wie das Klassenzimmer einer internationalen Schule. Maschinen und Anlagen unterschiedlichster Hersteller aus unterschiedlichen Zeiten und Generationen prägen das Bild. Viele Brown-Field Maschinen geben entweder noch gar keine Daten aus, weil sie zu alt sind, oder aber tun dies über herstellerspezifische Schnittstellen. In vielen Fällen liegen die Daten vielleicht sogar vor, sind aber durch den Hersteller nicht freigegeben.

Für die Produktion als solche vermag das an sich nicht kritisch sein, für datengetriebene Use-Cases ist es jedoch schon. Unterschiedliche Hersteller bedeuten im Falle des kleinsten Übels unterschiedliche strukturierte Daten, im schlimmsten Falle jedoch proprietäre Protokolle und kryptische Datenpunkte.

Wie wir wissen, finden wir die Heterogenität auf vielen Leveln – von den Schnittstellen bis hin zur Namenskonvention. Leider hilft es nicht, einfache Protokollübersetzer einzusetzen und alle sind glücklich. Eine der wenigen echten Lösungen, die nachhaltige Skalierbarkeit erlaubt, ist die Harmonisierung von Fabrikdaten. Und wie wir sehen, ist das Protokoll hierbei völlig egal und muss nicht einmal angeglichen werden.

Was wir generell mit Harmonisierung der Daten meinen, an einem Beispiel: Drehzahlen für Drehmaschinen sollen ganze Zahlen sein, in der Einheit 1000/min. Eine vor die Monitoring.Suite geschaltete Data Management-Lösung unseres Partners i-flow ist dann für die Transformation eingehender Daten zuständig, also für das Angleichen von eingehenden Drehzahlen an das Datenmodell.

Aus 10/s wird dann 600/min, und aus [1,0000] wird 60/min.

Die Daten werden auf einer Plattform durch die i-flow Edge Software auf Basis eines Datenmodells für die Nutzung der Optalio.KI automatisch harmonisiert. In der Regel macht es hierbei Sinn, das Datenmodell auf Basis eines ersten Use-Cases zu definieren, der skaliert werden soll.

Wenn Sie also an jeder Maschine in der Monitoring.Suite die Maschinen- zustandsüberwachnung nutzen wollten, wird Ihnen ein Datenmodell für genau jene erstellt. Im nächsten Schritt findet nun die Harmonisierung eingehender Daten statt.

Und jetzt der Part, warum das Ausgabeformat letztlich egal ist: Heterogenität finden Sie nicht nur bei Datenquellen, sondern auch bei den Datensenken. Diese Heterogenität ist aber unmöglich auflösbar, weswegen Sie die Daten in unterschiedlichen Protokollen bereitstellen können müssen.

Das heißt, Sie akzeptieren unterschiedliche Zielprotokolle, nachdem Sie einmal eingehende Daten harmonisiert haben. Ihre Single Source of Truth ist dann nämlich nicht mehr die Zielapplikation als solche, sondern eine Data Management-Lösung, die innerhalb der Monitoring.Suite durch unseren Partner i-flow implizit für Sie davor geschaltet wurde.

Sie möchten wissen, welche Sensoriken, Frequenzen und Daten Sie für einen Start brauchen oder bei Ihnen im Unternehmen etabliert werden müssten?

Sie möchten eine Demovorführung erhalten?

Oder testen Sie doch einfach zum Kennenlernen unseren dreimonatigen Proof of Concept live an Ihren Maschinen inkl. Setup, Analyse, Auswertung und Ergebnisbesprechung - und das bereits für unter 10.000 €.

Buchen Sie einen Slot für Ihr persönliches Monitoring.Suite – Erlebnis.

Behalten Sie die volle Kontrolle über die Kosten und nutzen Sie die ganze Flexibilität unserer Software-as-a-Service Abonnements für alle Optalio.Suites.